As vantagens de automatizar o controlo das entradas e saídas do armazém

O objetivo do controlo das entradas e saídas do armazém consiste em refletir as flutuações de inventário com a máxima precisão. Com isso é possível conhecer a fundo o fluxo das mercadorias e avaliar se o layout e o funcionamento da instalação estão a responder com eficácia.

Neste artigo revelamos como conseguir um controlo eficaz das entradas e saídas do armazém com o objetivo de manter um elevado nível de serviço. Também abordaremos as vantagens proporcionadas por um WMS no registo dos fluxos de materiais.

Desafios habituais no controlo das entradas e saídas de stock

É complicado executar um controlo exaustivo e sem falhas das entradas e saídas do stock, especialmente se for realizado de forma manual (por exemplo, com ferramentas como o Microsoft Excel).

Alguns dos problemas mais habituais são:

- Falta de padronização no registo de mercadorias ou deficiências no seu cumprimento.

- Incoerências entre os dados de inventário do sistema e as mercadorias que estão fisicamente no armazém.

- A ausência de um sistema de codificação harmonizado para todas as referências.

- Falhas no registo de informações do stock que é compartilhado por toda a empresa, algo que complica a gestão do abastecimento realizada pelo departamento de compras.

Uma solução para a maioria das falhas no controlo das entradas e saídas do armazém é contar com um WMS que informatize os dados e organize o processo de forma automática.

Assim, os sistemas de gestão de armazém são integrados nos dispositivos de identificação (scanners ou terminais de radiofrequência, por exemplo), que originam um método de trabalho guiado e otimizado a todo o momento.

Por que automatizar o controlo das entradas e saídas do armazém

Para analisar as vantagens do uso do software de gestão de armazéns para controlar as entradas e saídas do stock do armazém, utilizamos como base o Easy WMS da Mecalux.

- Radiografia do controlo de entradas com um WMS

Como vimos no nosso artigo sobre recebimento de mercadorias, esta área de trabalho no armazém é composta por diferentes fases que compreendem movimentos físicos de mercadoria, atividades dedicadas à verificação de documentos e outras tarefas executadas pelo operador como a etiquetagem, por exemplo.

No entanto, por trás de cada recebimento de mercadoria existe um grande leque de possibilidades. Durante esse processo logístico, podem surgir questões, tais como: que passos devemos seguir para um recebimento multirreferência?, como atuar diante de um recebimento não planeado para não gerar pontos de estrangulamento?, e se ainda por cima estivermos a falar de cross-docking ou de devoluções?

Com um WMS estamos preparados para responder com eficácia diante de cada situação, mantendo o controlo das entradas e saídas do armazém o tempo todo. Fisicamente, o software integra-se com sistemas que transmitem informação no controlo de entradas. Os mais comuns são:

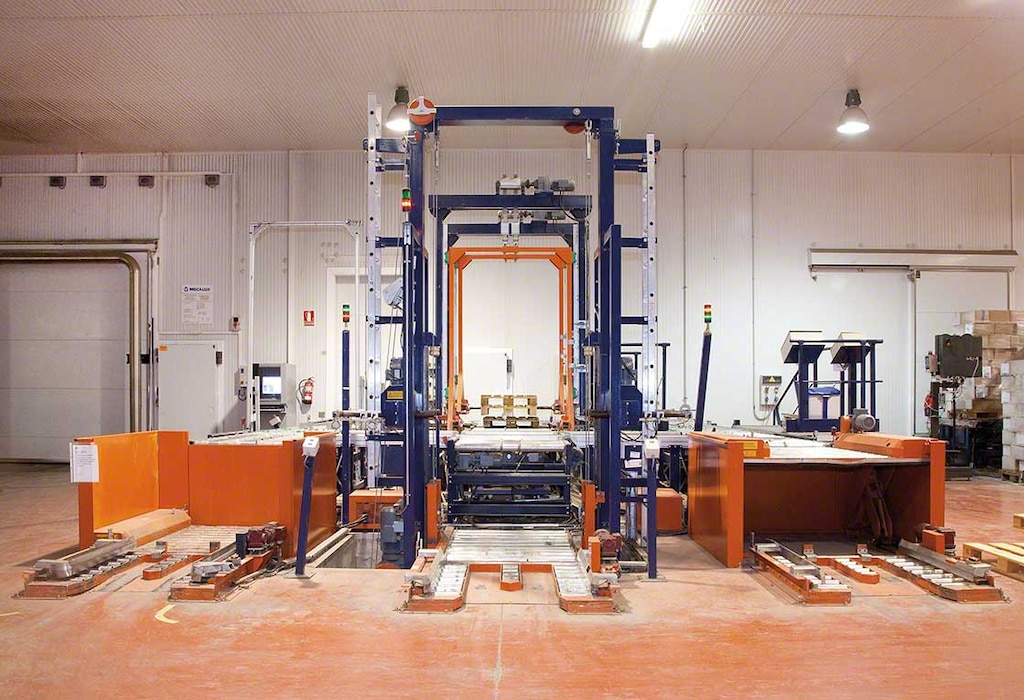

- Postos de Inspeção de Entradas (PIE): em muitos armazéns automáticos o controlo de entrada e saída de mercadorias é realizado com a mínima intervenção humana. Os PIE verificam o status das paletes e transmitem os dados ao WMS (que, por sua vez, se encarrega de enviá-los ao banco de dados do ERP).

- Terminais de radiofrequência: o operador faz o scanner dos códigos de cada contentor e verifica a informação seguindo as instruções indicadas pelo WMS.

Uma vez que a informação entra no sistema de gestão de armazéns, este adapta o seu funcionamento ajustando as tarefas ao tipo de recebimento. O WMS estabelece as seguintes etapas: ou atribui a mercadoria que entra a um pulmão de entradas (uma área de armazenamento temporária), ou encarrega-se de a enviar diretamente para um equipamento de movimentação, seja este automatizado ou manual, que possa armazená-la.

Utilizando como base o modelo do Easy WMS, temos aqui algumas das funções relacionadas aos diferentes tipos de entradas de mercadoria na instalação:

- Recebimento do fornecedor: trata-se de um processo padrão que se aplica a qualquer tipo de entrada de mercadorias. Esta função confere os dados da ordem de compra com a informação da etiqueta da mercadoria ao introduzi-la no stock.

- Recebimentos de contentores completos: são as mais rápidas, pois foram pensadas para a mercadoria que chega em paletes de uma única referência. Portanto, o stock é registado por blocos e o sistema atribui uma identificação automática para cada volume.

- Recebimentos de mercadoria multirreferência: ao contrário do anterior, essa funcionalidade abrange o controlo de entradas de paletes que contêm várias referências, de modo que cada SKU é registrado separadamente.

- Recebimentos pré-avisados (também conhecidos como ASN, Advanced Shipping Model): a entrada da mercadoria é prevista antecipadamente, portanto os dados já constam no WMS ao terem sido transmitidos pelo ERP. Embora ainda não existam fisicamente no armazém, são criados contentores no sistema e, uma vez que chegam as paletes, as informações físicas e digitais são ligadas.

- Recebimentos cegos: permite abrir uma ordem de entrada de stock sem que esta tenha sido planeada antecipadamente no sistema. O operador cria-o a partir do terminal de radiofrequência. O objetivo é continuar com a atividade do armazém e que esta mercadoria não represente um bloqueio no controlo de entradas.

Vejamos dois casos especiais no controlo de entradas:

- Gestão das devoluções: o procedimento adapta-se às particularidades vinculadas à devolução de mercadoria que entra. São adicionadas ao stock do armazém e o seu status vai sendo atualizado ao longo do processo de controlo de qualidade. O habitual é situá-las numa área reservada para executar os procedimentos sem atrapalhar as restantes tarefas.

- Operações de cross-docking: o sistema guarda a rota direta para as localizações de cross-docking ou envia as mercadorias recebidas diretamente para a expedição (cross-docking puro). O WMS organiza a distribuição desse stock cruzando as informações com os dados de saídas programadas.

- Opções para o controlo das saídas com um WMS

O controlo das saídas tem uma importância fundamental na atividade do armazém. No final, toda a organização do picking depende da prioridade estabelecida nas expedições. Com os WMS existem várias formas de controlar o processo de expedições:

- Controlo das ordens de saída através de status: a visibilidade das expedições é fundamental para uma rápida detecção de incidentes. Por isso, o sistema facilita a identificação de cada alteração na ordem de expedição com status como: em espera, em falta de stock, liberada (chegou a data de expedição), em preparação (já está integrada nas rotas de picking), pausada, fechada ou completada e cancelada (caso seja anulada por alguma razão).

- Seleção estratégica de prioridades nas ordens de saída: o sistema processa uma grande quantidade de informação logística vinculada aos envios para logo ordenar o picking. Por exemplo, considera as rotas de expedição, as paragens existentes (as paletes são organizadas dentro do camião em função de onde farão sua primeira paragem), a possibilidade de empilhar as mercadorias (sobretudo em paletes multirreferência, é essencial para que a mercadoria não chegue danificada), a localização do stock no armazém, entre outros fatores.

- Controlo da etapa final das saídas: o WMS ajuda a verificar se os produtos provenientes do picking são corretos. Em seguida são desagrupados (se previamente as mercadorias foram consolidadas), empacotados e depositados à espera de serem recolhidos pelos transportadores.

O papel do controlo das entradas e saídas do stock na gestão do armazém

O controlo das entradas e saídas dos produtos do armazém permite melhorar a visibilidade em relação aos movimentos das mercadorias que acontecem na instalação de armazenagem.

Ao ser realizado de forma automática com o auxílio de um WMS, o sistema coloca à disposição do responsável pelo armazém informações muito relevantes para a tomada de decisões. Estas não só afetam ao trabalho na instalação, como também têm um impacto essencial nas tarefas de abastecimento e gestão de stock.