O que é a logística de armazenagem? Objetivos e áreas de trabalho

A logística de armazenagem, no âmbito da cadeia de fornecimento de uma empresa, abrange as atividades do armazém relativas a guardar, proteger e conservar corretamente as mercadorias durante o período de tempo necessário. Da mesma forma, também trata da gestão, transporte, localização, manuseio e acondicionamento das mesmas desde o seu recebimento até à sua expedição.

O armazém é a peça-chave que permite regular o fluxo de mercadorias entre a oferta e a procura. Nele se concentra a gestão dos materiais que a empresa move, guarda e manuseia para atender às suas necessidades comerciais e produtivas. O armazém é, portanto, o eixo central da logística de armazenagem.

Objetivos da logística de armazenagem

O objetivo principal da logística de armazenagem é minimizar os custos operacionais mantendo um serviço de qualidade. Dessa forma, procura-se conseguir a melhor combinação entre:

- Maximizar a utilização do espaço de armazenagem.

- Garantir uma excelente organização da mão de obra.

- Aproveitar ao máximo os equipamentos de movimentação.

- Garantir o acesso às mercadorias quando forem solicitadas.

- Manter as medidas de segurança necessárias para conservar a integridade das mercadorias.

Os responsáveis por logística trabalham cada âmbito da logística de armazenagem visando cumprir tais objetivos.

Áreas de trabalho em logística de armazenagem

O núcleo da logística de armazenagem é o armazém e as principais atividades desenvolvidas nele são: o recebimento, a armazenagem, a preparação de pedidos e a expedição de mercadorias.

Para que todas elas se desenvolvam de uma forma eficiente é necessário otimizar cada aspecto. Vejamos os pontos fundamentais a considerar:

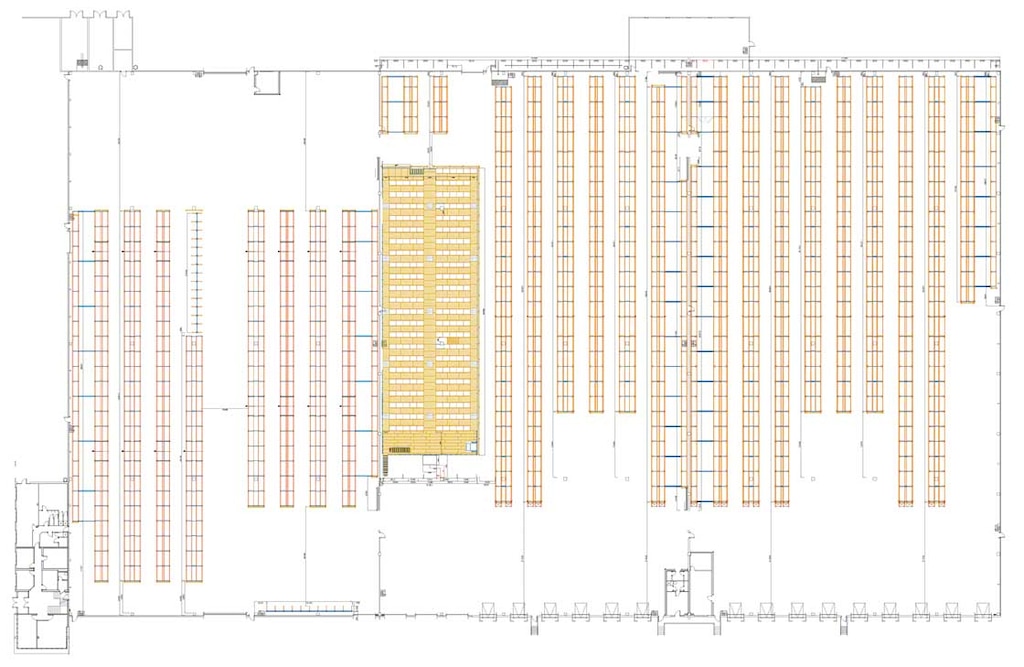

1. Projeto de layout do armazém

O ponto de partida para projetar um armazém e, portanto, para conseguir uma boa gestão da logística de armazenagem é elaborar o layout da instalação. A estratégia deve mudar de acordo com a situação, ou seja, se for um armazém novo ou um armazém já em funcionamento que será reformulado.

Existem alguns fatores importantes que condicionam o projeto. Vale considerar:

- O volume e características dos produtos que vão ser armazenados.

- A rotatividade do stock, assim como o fluxo de materiais que ocorre dentro da instalação.

- O espaço disponível para armazená-los e as limitações existentes.

- A composição do equipamento de trabalho e a sua organização, além da sua qualificação.

- Qual osistema de gestão empresarial utilizado, e se conta ou não com um Sistema de Gestão de Armazém.

- Além disso, caso seja uma reformulação do layout atual, é preciso considerar os sistemas de armazenagem e os equipamentos de movimentação já disponíveis.

O projeto de layout sempre deverá partir de uma análise exaustiva das necessidades da empresa. Como ponto de partida da logística de armazenagem, a configuração é realizada pensando no longo prazo e prevendo as possibilidades de crescimento que o armazém possa ter.

2. A gestão de materiais: equipamentos de movimentação e sistemas de armazenagem

A gestão de materiais refere-se ao conjunto de operações de preparação, localização, transferência e armazenagem de produtos. Portanto, tais elementos são essenciais para a gestão da logística de armazenagem.

O manuseio de mercadorias é fruto da interação entre operadores, máquinas, estantes e métodos de trabalho que intervêm no processo de mover, armazenar e controlar materiais.

- Sistemas de armazenagem

Há uma grande variedade de tipos de estantes industriais destinadas a armazéns, tanto para paletes quanto para caixas. A seleção do sistema de armazenagem deve ser realizada em função dos seguintes critérios:

- A tipologia do produto e a sua unidade de carga.

- A capacidade de armazenagem desejada.

- A agilidade desejada para as operações.

- Os custos e o financiamento disponível.

Antes de escolher, é recomendável analisar as possibilidades oferecidas por cada opção em colaboração com o fornecedor. No nosso Manual Técnico de Armazenagem irá encontrar um exemplo de como calcular e comparar a capacidade de cada estante.

- Equipamentos de movimentação

O número e o tipo de equipamentos de movimentação condicionam o desempenho e os operadores necessários para que a instalação funcione. Também podem afetar a distribuição do layout, por exemplo, devido à altura que atingem ou à largura de corredores com a qual funcionam.

Os equipamentos de movimentação são divididos em:

- Equipamentos controlados manualmente: são os tradicionais empilhadores, recolhe-pedidos e porta paletes, entre outros.

- Sistemas automáticos: são máquinas autónomas que operam dirigidas por um software de controle em comunicação direta com um software de gestão de armazém. Exemplos desses sistemas são os transelevadores, transportadores, sistemas de carril elétrico ou lançadeiras, entre outros.

3. Picking e preparação de pedidos

Os processos de picking condicionam intensamente algumas estratégias de logística de armazenagem. Estes as deslocações deslocamentos e a extração de produtos das estantes, a ordenação e consolidação dos pedidos, além do processo de embalagem e sua expedição.

A organização do picking é uma das grandes áreas de trabalho em logística de armazenagem havendo múltiplas metodologias que variam de acordo com:

- A altura das estantes das quais os produtos são recolhidos: ao nível de solo, nível baixo, médio e alto.

- A direção do movimento das mercadorias: o operador vai até o produto ou é o produto que chega ao operador através de sistemas automáticos.

- A forma de recolher diferentes produtos: pedido por pedido, picking por lotes ou batch picking, picking por áreas, picking por ondas, picking com carrinhos ou pick-to-cart…

Para encontrar o método de picking mais eficiente para o armazém é necessário realizar uma análise pormenorizada da atividade do armazém e da meta que se pretende atingir no que se refere a custos de manuseio (número de pedidos processados por dia e por unidade de tempo).

4. Gestão de stock e inventário

No âmbito da logística de armazenagem, a gestão de stock é a área encarregada de regular e otimizar os níveis de mercadoria no armazém. Para tal, costuma operar com programas informáticos que proporcionam um registro preciso dos movimentos do inventário.

Isso é feito com as seguintes ferramentas:

- Dispositivos de leitura e transmissão de informação: os terminais de radiofrequência e outros sistemas como o picking por voz ou o picking por luz funcionam como ligação entre o sistema informático e o mundo físico.

- Sistema de Gestão de Armazém: este software organiza toda a operação do armazém junto ao ERP (Enterprise Resource Planning), onde se encontra o banco de dados comum. Os WMS são capazes de otimizar a atribuição de localizações, ordenar o picking, aperfeiçoar as deslocações, entre outras tarefas. Também garante o inventário permanente e presta assistência a toda a gestão documental.

Graças a tais elementos também é possível implementar um sistema de rastreabilidade que identifica as diferentes etapas pelas que passa um produto no armazém, o que permite conseguir um controle exaustivo do fluxo de materiais.

5. Segurança no armazém

Na gestão diária de um armazém, tanto o pessoal logístico quanto as mercadorias em stock estão expostos a uma série de riscos, portanto, no âmbito da logística de armazenagem, a segurança não pode ser ignorada em hipótese alguma. Deve ser abordada em três vertentes:

- Prevenção de riscos ocupacionais dos operadores: o armazém envolve movimentos repetitivos, manuseio manual de cargas, longos períodos em pé, entre outras atividades. Um operador com fadiga é um trabalhador que tende a cometer mais erros e a ser menos produtivo. Por isso, é conveniente analisar o posto de trabalho sob a ótica da Prevenção de Riscos Ocupacionais (PRO) e proporcionar ao trabalhador, ferramentas e sistemas automáticos que possam ajudá-lo a desempenhar as suas tarefas com maior conforto e ergonomia.

- Sistemas de Segurança para as mercadorias: tanto a natureza do stock quanto o uso inadequado de sistemas automáticos e de equipamentos de movimentação manuais podem causar danos à instalação, mercadorias e operadores. Por isso, é recomendável sinalizar o armazém, estabelecer normas de circulação e elaborar um manual de boas práticas para o manuseio dos equipamentos.

- Manutenção: é algo indispensável para a correta conservação das instalações e dos equipamentos por razões de segurança. Tanto é assim que periodicamente deverá ser realizada de forma obrigatória uma inspeção técnica das estantes.

Conseguir uma logística de armazenagem eficaz

Como pudemos observar, a logística de armazenagem conta com as suas próprias regras organizacionais e áreas de trabalho específicas que giram em torno de objetivos comuns.

Saber dominar esta ciência não é simples, sobretudo no atual cenário logístico onde a variabilidade e os novos hábitos de compra estão transformando a forma de operar dos armazéns.

Se quiser atingir a excelência na gestão do seu armazém, sugerimos que continue a consultar nosso blog especializado. E se estiver à procura de uma empresa parceira de confiança para desenvolver os seus projetos logísticos, entre em contato conosco: colocaremos à sua disposição mais de 50 anos de experiência no setor da logística de armazenagem.