Tipos de embalagem em logística: primária, secundária ou terciária

O tipo de embalagem de um determinado produto tem implicações que vão além da sua proteção. O tamanho, o material e o design da embalagem têm impacto direto nos custos de armazenagem e de transporte, para além do efeito do aspeto estético no cliente. Portanto, as decisões quanto à escolha da embalagem primária, secundária e terciária têm um caráter marcadamente estratégico para a empresa.

No nosso artigo, revemos os conceitos-chave para a escolha de embalagens para produtos do ponto de vista logístico. Quais são as diferenças entre embalagem primária, secundária e terciária? Quais as funções cada uma deles cumpre?

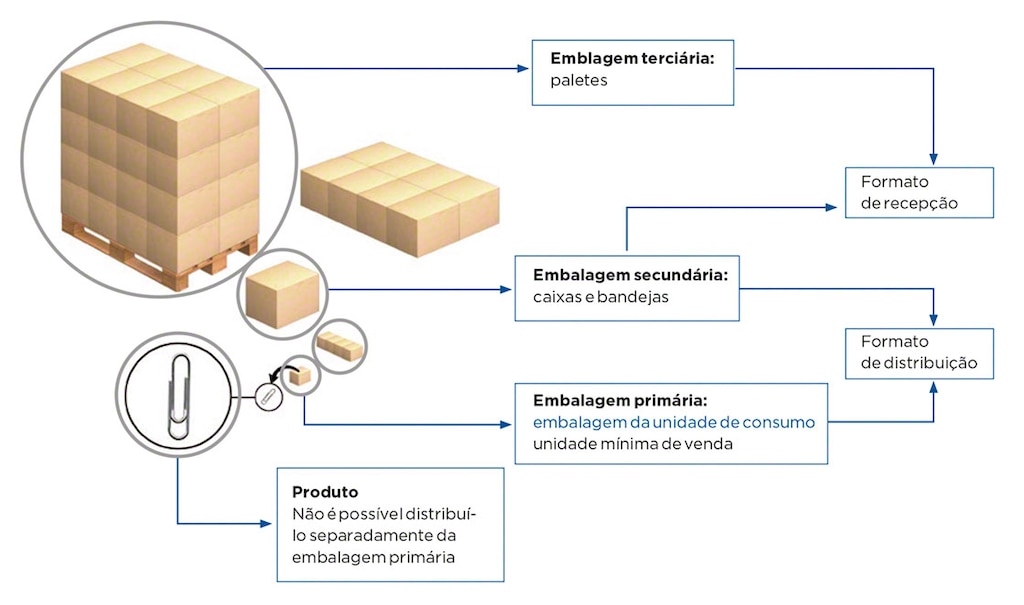

Quais são os tipos de embalagem? Embalagem primária, secundária e terciária

O condicionamento de um produto consiste em diferentes camadas de embalagem. São definidos abaixo, de acordo com a Diretiva da UE 94/62/CE:

- Embalagem primária, de venda ou unidade de consumo

A embalagem primária contém, armazena e protege o produto. Está em contato direto com o produto e serve para mantê-lo em boas condições. Essa embalagem define a menor unidade de consumo, facilitando a venda unitária do produto. Tem formas muito diferentes: latas, frascos, sacos, garrafas, entre outras.

As funções da embalagem primária são:

- Identificar o produto de acordo com a regulamentação em vigor e mostrar as informações de uso, além de outros dados essenciais como a data de validade.

- Dependendo do produto, também deve cumprir o importante papel de identificar a marca e gerar maior apelo ao consumidor.

- Assegurar que mantenha uma posição estável no local de venda da loja (garantir que o produto não cai).

- Garantir o isolamento do conteúdo.

- Proteger o produto com o mínimo de material possível.

- Embalagem secundária ou coletiva

A embalagem secundária é um agrupamento de embalagens primárias. Acrescentam maior proteção e facilitam a comercialização do produto em maior escala. São, acima de tudo, as caixas de cartão (também podem ser de plástico). Por exemplo, no caso do leite, um brik individual seria uma embalagem primária e a caixa de cartão contém o pacote de seis representaria uma embalagem secundária.

As funções da embalagem secundária são:

- Ser resistente ao empilhamento (no armazém e no ponto de venda) e ao manuseio durante o transporte, garantindo que o produto não sofra nenhum dano.

- Conter uma quantidade específica de produtos.

- Atrair a atenção do cliente, principalmente em embalagens secundárias destinadas à venda direta ao público.

- Embalagem terciária

A embalagem terciária reúne embalagens primárias e secundárias para criar uma unidade de carga maior, cujas formas mais difundidas são as paletes ou contentores e as caixas de cartão modulares que os compõem.

As funções e características da embalagem terciária são:

- Ser estável e permitir a compactação de cargas.

- Aproveitar ao máximo a capacidade de armazenagem das instalações e veículos industriais.

- Ser homologadas e fabricadas com materiais resistentes.

- Em alguns casos, a embalagem terciária também pode desempenhar um papel importante em relação à marca. Sobretudo o caso da logística de e-commerce, onde a caixa ou embalagem utilizada no transporte é de tipo terciário e pode incluir elementos visuais da marca (um exemplo pode ser a embalagem muito reconhecível da Amazon).

Nesse contexto logístico, vale destacar o papel da unidade de carga. É a unidade básica utilizada pela empresa no transporte e armazenagem dos seus produtos. Podem ser paletes, caixas, contentores, tambores, bobinas, grandes recipientes para produtos a granel (GRG, IBC), sacos ou big-bags, etc. No mesmo armazém, diferentes unidades de carga diferenciadas por zonas e com diferentes tipos de estantes adaptadas a cada uma delas.

Tipos de embalagem: primária, secundária e terciária

Fatores que determinam a escolha da embalagem

A escolha da melhor embalagem busca reduzir custos diretos (compra de materiais e gestão de resíduos) e indiretos (processo de packing, manuseio, armazenagem e perdas devido a danos). Destacamos os principais aspetos que determinam a seleção dos diferentes tipos de embalagem:

- As características do produto como, por exemplo, o estado em que se apresenta (líquido, sólido ou gasoso), peso e volume, fragilidade, estabilidade (se se deforma ou permanece rígido), se é perecível ou não, grau de perigo e valor do produto.

- O processo de produção e acondicionamento determinará que tipo de embalagens primárias e secundárias podem ser usadas. Também terá formatos diferentes dependendo se a embalagem e o acondicionamento são feitos manualmente ou automaticamente.

- O manuseio no transporte e armazenagem: múltiplos aspetos devem ser considerados como a altura de empilhamento que deve suportar, o tempo de armazenamento, os diferentes meios de transporte utilizados pela empresa (podem gerar vibrações que afetam o produto), a quantidade de cargas e descargas que irá sofrer, a sua relação com a logística reversa (por exemplo, determinadas embalagens secundárias são preparadas para ser reaproveitadas nas devoluções de e-commerce), e a temperatura e humidade do ambiente a que o produto estará submetido durante as operações de armazenagem e transporte.

- O impacto ambiental dos resíduos gerados pelas embalagens e as opções de reciclagem ou reaproveitamento.

- O ponto de venda: é necessário considerar onde vai ser colocado no estabelecimento físico e que manuseio vai exigir. Por outro lado, se for um e-commerce, é aconselhável cuidar da experiência de desempacotar ou unboxing, pois é o primeiro contato físico do cliente com a marca e o produto.

- A legislação e os regulamentos que regulam as características da embalagem como, por exemplo, normas técnicas (normas como UNE ou ISO), regulamentos internacionais de transporte (por exemplo, a Norma Internacional para Medidas Fitossanitárias nº 15 ou ISPM-15), legislação relacionada com o ambiente ou regulamentos que afetam o manuseio e marcação de mercadorias perigosas, tais como o Acordo Europeu relativo ao Transporte Internacional de Mercadorias Perigosas por Estrada, ADR.

Estratégias na gestão da embalagem

De acordo com o relatório The Empty Space Economy da Forbes Insights, um quarto do espaço em cada contentor e pacote que é enviado e recebido por ano transporta... ar. Portanto, 66% dos gestores entrevistados acreditam que, ao eliminar esse espaço vazio, podem obter economia de pelo menos 25% do orçamento investido em embalagem.

Algumas das seguintes estratégias de gestão de embalagens têm como objetivo alcançar isso:

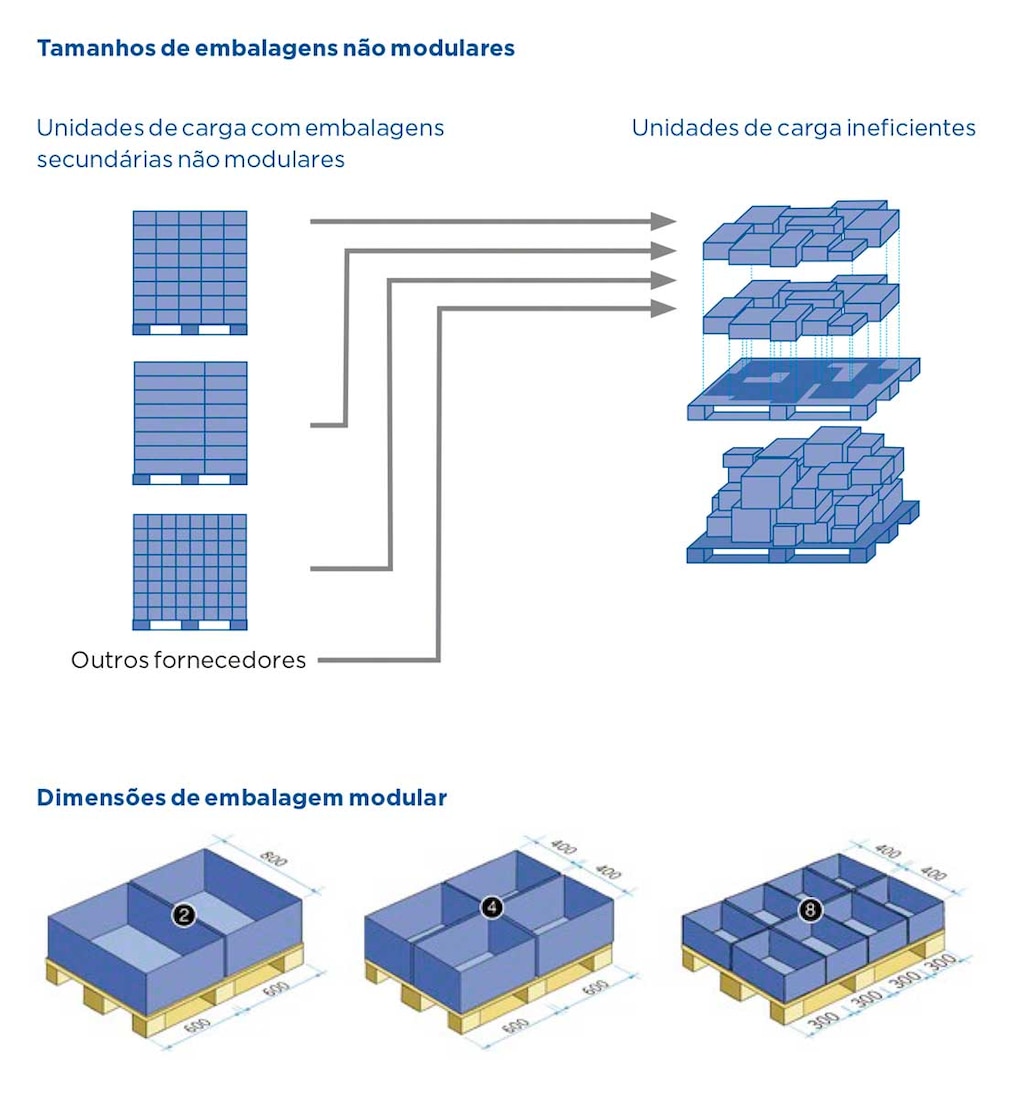

- Padronização das medidas da embalagem

Uma das principais vantagens da padronização de medidas é a utilização do espaço em todas as etapas da cadeia de abastecimento, desde a produção até o transporte, passando pela armazenagem. Por isso, a utilização generalizada da palete europeia como embalagem terciária de base para a compactação de cargas nos países europeus.

A partir daí, uma melhoria a ser implementada é o acordo entre fornecedores, operadores logísticos, distribuidores e pontos de venda para a escolha de embalagens com dimensões que correspondam ao tamanho modular (múltipla da palete europeia) de 600x400mm (1/4 de uma palete europeia), 600x800mm (a dimensão de 1/2 de uma palete europeia) ou 300x400mm (1/3 de uma palete europeia). Isso otimiza o empilhamento de caixas nas paletes e permite a máxima utilização do espaço disponível nos armazéns e veículos de transporte.

Exemplos de unidades de carga eficientes e ineficientes

- Automatizar a seleção e manuseio do material de embalagem

O ponto de partida é analisar as características do inventário para encontrar medidas base modulares (ou seja, múltiplos da palete europeia, conforme indicado acima) e nas quais cabem a maioria dos produtos armazenados.

Não se esqueça de uma variável importante nos custos de transporte: o peso volumétrico, ou seja, o cálculo do espaço que uma mercadoria ocupa no veículo em relação ao seu peso. As agências de transporte utilizam isto como guia para definir as suas tarifas quando os pacotes são leves, mas volumosos.

Neste sentido, o sistema de gestão do armazém está integrado com os PIE (Postos de Inspeção de Entrada), balanças, etiquetadoras automáticas e cobots que auxiliam no processo de acondicionamento e, com base nos dados do inventário, indica ao operador o que tipo de embalagem a usar para preparar cada pedido.

Embalagem para uma logística mais eficiente

Para identificar as áreas de melhoria na gestão do packaging, é aconselhável classificar os diferentes tipos de embalagem primária, secundária e terciária e estudar como e quem é afetado por uma possível modificação em cada um deles.

No campo industrial, é conveniente avaliar o grau de otimização da embalagem em função do material de que é feita, transporte, manuseio e armazenagem, gestão de resíduos e custos envolvidos. Somente com uma visão global do processo será possível escolher o tipo de embalagem logística mais adequada à realidade da empresa.