Como controlar o efeito chicote em logística

O efeito chicote ou bullwhip effect é, na sua definição logística, um fenômeno de imprecisão na estimativa da procura por parte de cada membro da cadeia de fornecimento quando existem flutuações nos volumes dos pedidos.

Esse efeito ocorre quando, em vez de ter como referência a procura do cliente final, os membros da supply chain adotam como indicador a procura que foi transmitida pelo seu antecessor na cadeia de fornecimento (afetada, por exemplo, por stock de segurança ou ofertas especiais). Isso adiciona uma amplificação extra no abastecimento que se traduz em desequilíbrios no stock armazenado.

Quando ocorre o efeito chicote? Quais são as suas consequências?

Segundo esse conceito, a perceção da procura vai distorcendo-se à medida que se afasta do consumidor final. Por exemplo: a procura do produto X é de 100 unidades diárias, mas chega um dia em que os clientes pedem 200 unidades do produto X. Sob o efeito chicote, a cadeia de fornecimento reagiria da seguinte forma:

- Numa loja ou comércio existe uma procura de 100 unidades do produto X. A loja normalmente tem um stock de 200, que se divide em: 100 unidades para cobrir a procura normal e outras 100 como stock de segurança. Num dado momento, é registado um aumento da procura em 100 unidades (procura total de 200 unidades). Para atender os seus clientes a loja recorre ao seu stock de segurança e, assim que o próximo pedido for feito ao distribuidor passará a encomendar 300 unidades: 200 para cobrir a nova procura e 100 para compensar o stock de segurança gasto excepcionalmente.

- O pedido da loja de retalho de 300 unidades chega ao distribuidor e, diante do aumento, ele também utiliza parte do seu stock no armazém para cobrir essa procura extra (200 a mais contra as 100 unidades habituais). O distribuidor tem a perceção de que a procura passou a ser de 300 unidades e fará um pedido ao fabricante de 400 unidades (acrescenta 100 a mais para abastecer o seu próprio stock de segurança).

- O fabricante recorre ao seu próprio stock de segurança para satisfazer a procura de 400 unidades, mas começará a produzir lotes maiores sob a perceção de que o consumo dos seus produtos sofreu um aumento.

Cada elo da cadeia de fornecimento está a aumentar a diferença entre a procura real e a percebida. Nesse exemplo, por não ter considerado o stock de segurança de cada membro como parte dessa procura, o resultado é que os desequilíbrios florescem ao longo da cadeia de fornecimento causando:

- Um maior investimento em inventários, tanto por custos de armazenagem quanto logísticos, sem realmente existir a necessidade.

- Paradoxalmente, o desajuste também pode gerar situações de falta de stock ou ruturas de stock. Isso ocorre sobretudo quando se tenta minimizar o efeito chicote após diagnosticar o excesso de inventários ou de ter ocorrido um efeito chicote inverso devido a uma flutuação negativa.

- A distorção pode incitar o fabricante a aumentar a produção, que se tornará ineficiente ao colocar no mercado uma oferta que excede significativamente a procura real e que pode provocar uma queda dos preços ao precisar eliminar o excesso de stock.

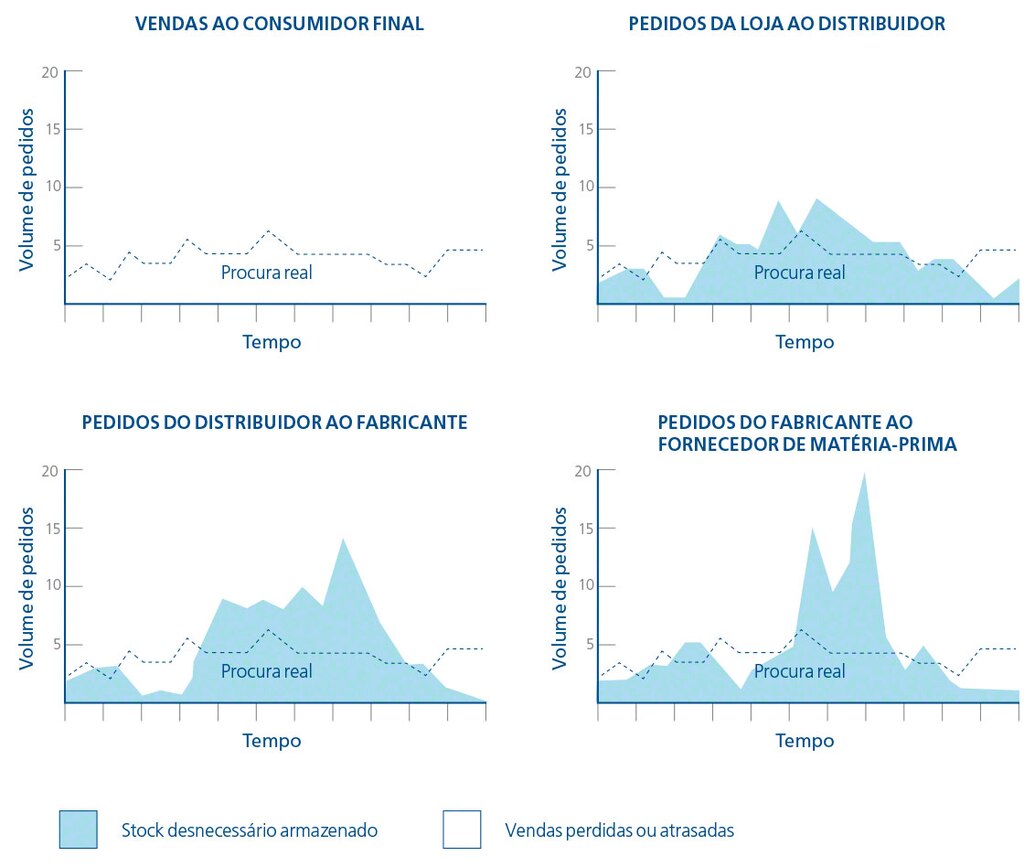

Na imagem podemos ver a representação das flutuações do efeito chicote de forma gráfica:

Causas do efeito chicote em logística

A origem do efeito chicote na logística reside nos problemas que cada membro da supply chain tem para determinar a procura real de seus produtos. Essa falta de visibilidade faz com que as empresas destinem recursos para a aquisição de stock baseando-se em dados distorcidos ou mal contextualizados.

A situação perfeita para que o efeito chicote aconteça costuma ter os seguintes elementos:

- Falta de visão estratégica no planeamento da cadeia de fornecimento .

- Uma carência de processos, ferramentas e sistemas de informação que fortaleçam a colaboração entre os membros.

- Dificuldades para que a comunicação flua dentro e fora da empresa por razões de cultura empresarial e de formação dos trabalhadores.

Antes de analisar estratégias para deter o efeito chicote na logística, é preciso estar ciente que esse é um problema que deve ser tratado de forma integral e sustentada no tempo.

Algumas soluções para minimizar o efeito chicote em logística

A solução para o amenizar o efeito chicote passa por conseguir uma maior precisão das estimativas de vendas. Vejamos as boas práticas que podem ser aplicadas para limitar os efeitos negativos na logística:

1. Disponibilizar os sistemas de informação necessários para abordar um planeamento logístico fluido

A integração dos diferentes softwares em logística permite configurar um sistema de informação transversal que melhora a visibilidade dos dados e ajusta as previsões de vendas para todos os envolvidos. Com a complexidade que caracteriza o ambiente logístico omnichannel, cada vez se desenvolvem mais soluções para proporcionar fluidez aos intercâmbios de dados em logística.

Por exemplo, a instalação de um software de gestão de armazém reforça o controle de stock baseando-se no sistema ERP (Entreprise Resource Program). Também é possível adicionar funcionalidades que controlem o stock nas lojas físicas e registem as flutuações da procura real em cada uma delas. No caso do ecossistema Easy WMS da Mecalux, essa função é suprida com o módulo Store Fulfillment, que se comunica diretamente com o WMS que opera no armazém.

2. Consciencializar a equipa interna de de que a sua colaboração é crucial para reduzir o efeito chicote

Apesar de as ferramentas e sistemas de informação facilitarem o caminho, a verdade é que este não pode ser percorrido de modo efetivo se cada área da empresa funcionar independentemente das restantes. Trabalhar de forma compartimentada e que cada equipe “proteja” os seus próprios dados é um erro. A área comercial deve ser um canalizador das informações de vendas, não um obstáculo que retém os dados.

Um planeamento focado nos consumidores e não nos compradores é muito benéfico para a empresa no seu conjunto. No final das contas os consumidores são clientes finais que utilizarão o produto.

Por exemplo, para um comércio de retalho, o consumidor e o comprador coincidem, mas não é assim à medida que avançarmos na cadeia de fornecimento: para o fabricante, o comprador é o distribuidor e este, por sua vez, não é a pessoa que vai usar o produto. Focar a estratégia na procura do consumidor final é fundamental para limitar o efeito chicote, uma vez que os dados não se corrompem com stock de segurança adicionados.

3. Estreita coordenação entre os membros da cadeia de fornecimento

No nosso artigo sobre Lean logistics, já vimos os inconvenientes que o excesso de stock acarreta: trata-se de um dos principais pontos de fuga da eficiência operacional.

A coordenação entre os diferentes elos da cadeia de fornecimento tem mais importância do que nunca para diminuir o efeito chicote e, sobretudo, evitar que ocorra. Para isso convém:

1. Adicionar como critério na seleção de fornecedores o requisito de compartilhar essas informações e estabelecer o âmbito legal necessário para fazer tais tipos de acordo. Os fornecedores devem estar dispostos a executar uma estratégia de gestão na cadeia de fornecimento comum que aproveite as sinergias.

2. Certificar-se de que seus próprios dados sejam confiáveis: para isso, é muito útil contar com o módulo Supply Chain Analytics Software, que regista um histórico exaustivo dos movimentos de stock.

3. Criar processos e designar equipas para controlar as novas informações que entram: apesar de ser possível configurar alertas no WMS que avisem de desvios incomuns, sendo recomendável que a equipa verifique e vigie o seu correto funcionamento.

O papel do armazém diante do efeito chicote

O armazém também pode ser submetido a uma pressão extra em virtude do efeito chicote. De fato, pode comprometer a sua capacidade de armazenagem diante de um aumento desproporcionado dos stock, complicando assim sua gestão.

Graças a ferramentas como o Sistema de Gestão de Armazém é possível:

1. Aplicar um método de trabalho adaptativo em vez de reativo no armazém

Com uma abordagem adaptativa a instalação está preparada para lidar com as mudanças de forma adequada porque se apoia na experiência prévia e cria uma resposta baseada nas informações que o software oferece. Pelo contrário, a abordagem reativa não faz esse trabalho prévio, uma vez que procura resolver o imprevisto no momento em que acontece, gerando uma resposta menos adequada.

2. Facilitar a interligação com os demais envolvidos na cadeia de fornecimento

Existem diferentes módulos para o Easy WMS que satisfazem essa função. Destacamos:

- Módulo SGA para E-commerce: adapta a forma de trabalhar do armazém aos requisitos vinculados às lojas online ajustando-se assim às expectativas da procura: poucas unidades por pedido, prazo mínimo de envio, atualização do status de cada pedido e rastreabilidade da mercadoria.

- Multi Carrier Shipping Software: agiliza o trabalho junto às principais agências de transporte integrando o seu sistema de codificação e etiquetagem.

- SGA para Produção: coordena o abastecimento com os fornecedores de matérias-primas disponibilizando a visibilidade em tempo real dos fornecimentos, produtos semielaborados e produtos acabados.

O software, essencial para a gestão logística e de ‘supply chain’ sem rastro do efeito chicote

Os WMS abrem enormes possibilidades para melhorar os processos no armazém e em todo o supply chain. Se quiser saber como os diferentes módulos e funcionalidades ajudam a limitar o efeito chicote na sua cadeia de fornecimento, entre em contato conosco e faremos uma demonstração personalizada do seu caso.